ඉදිකිරීම් වලදී භාවිතා කරන ඇලුමිනියම් පැතිකඩ සඳහා නිරවුල් කිරීමේ ක්රම සාමාන්යයෙන් කිරා මැන බැලීම සහ න්යායාත්මක බේරුම්කරණය ඇතුළත් වේ.කිරුම් බේරුම්කරණයට ඇසුරුම් ද්රව්ය ඇතුළුව ඇලුමිනියම් පැතිකඩ නිෂ්පාදන කිරා මැන බැලීම සහ ටොන් එකක මිලෙන් ගුණ කළ සැබෑ බර මත පදනම්ව ගෙවීම ගණනය කිරීම ඇතුළත් වේ.න්යායාත්මක බේරුම්කරණය ගණනය කරනු ලබන්නේ පැතිකඩවල න්යායාත්මක බර ටොන් එකක මිලෙන් ගුණ කිරීමෙනි.

කිරුම් නිරවුල් කිරීමේදී, සැබෑ බර සහ න්යායාත්මකව ගණනය කරන ලද බර අතර වෙනසක් ඇත.මෙම වෙනස සඳහා බොහෝ හේතු තිබේ.මෙම ලිපිය ප්රධාන වශයෙන් කරුණු තුනක් නිසා ඇති වන බර වෙනස්කම් විශ්ලේෂණය කරයි: ඇලුමිනියම් පැතිකඩවල මූලික ද්රව්ය ඝණකමෙහි විචලනයන්, මතුපිට ප්රතිකාර ස්ථරවල වෙනස්කම් සහ ඇසුරුම් ද්රව්යවල වෙනස්කම්.අපගමනය අවම කිරීම සඳහා මෙම සාධක පාලනය කරන්නේ කෙසේද යන්න මෙම ලිපියෙන් සාකච්ඡා කෙරේ.

1.පදනම් ද්රව්ය ඝනකමේ විචලනයන් නිසා ඇතිවන බර වෙනස්කම්

පැතිකඩවල සැබෑ ඝණකම සහ න්යායික ඝණකම අතර වෙනස්කම් ඇති අතර, බර බර සහ න්යායික බර අතර වෙනස්කම් ඇති වේ.

1.1 ඝනකම විචලනය මත පදනම්ව බර ගණනය කිරීම

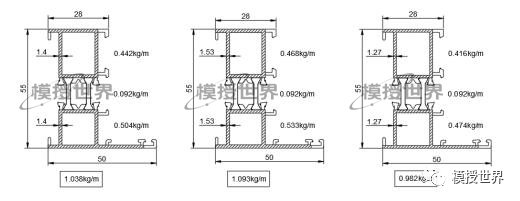

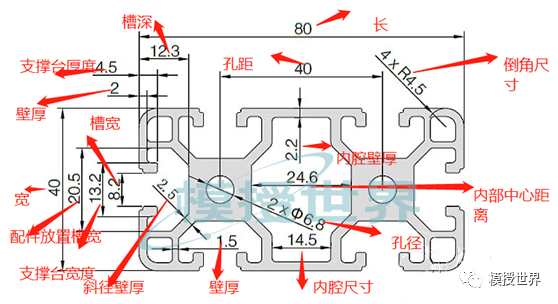

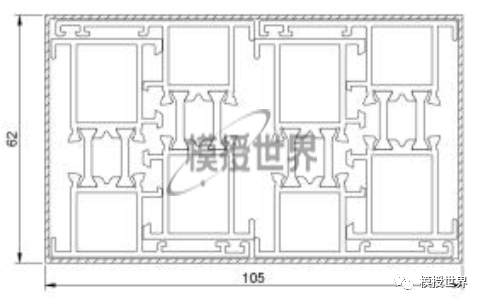

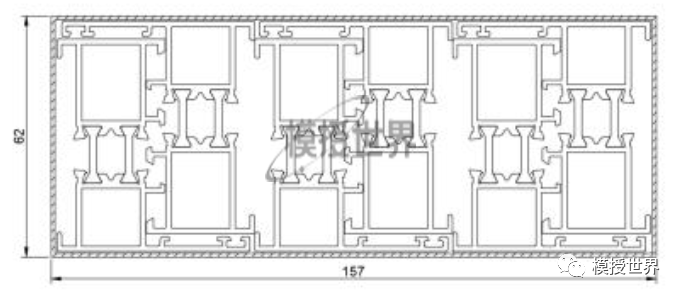

චීන සම්මත GB/T5237.1 අනුව, 100mm ට නොඉක්මවන බාහිර කවයක් සහ 3.0mm ට අඩු නාමික ඝනකමක් සහිත පැතිකඩ සඳහා, ඉහළ නිරවද්ය අපගමනය ± 0.13mm වේ.උදාහරණයක් ලෙස 1.4mm ඝන කවුළු රාමු පැතිකඩක් ගෙන, මීටරයකට න්යායාත්මක බර 1.038kg/m වේ.0.13mm ධනාත්මක අපගමනය සමඟ, මීටරයක බර 1.093kg/m වේ, 0.055kg/m වෙනසක්.0.13mm සෘණ අපගමනය සමඟ, මීටරයකට බර 0.982kg/m වේ, වෙනස 0.056kg/m වේ.මීටර් 963 ක් සඳහා ගණනය කිරීම, ටොන් එකකට කිලෝ ග්රෑම් 53 ක වෙනසක් ඇත, රූපය 1 බලන්න.

නිදර්ශනය 1.4mm නාමික ඝණකම කොටසෙහි ඝණකම විචලනය පමණක් සලකන බව සැලකිල්ලට ගත යුතුය.සියලුම ඝනකමේ විචලනයන් සැලකිල්ලට ගතහොත්, බර කළ බර සහ සෛද්ධාන්තික බර අතර වෙනස 0.13/1.4*1000=93kg වේ.ඇලුමිනියම් පැතිකඩවල මූලික ද්රව්ය ඝණකමෙහි විචල්යයන් පැවතීම බර කළ බර සහ න්යායාත්මක බර අතර වෙනස තීරණය කරයි.සැබෑ ඝනකම න්යායික ඝනකමට සමීප වන තරමට කිරන ලද බර න්යායාත්මක බරට සමීප වේ.ඇලුමිනියම් පැතිකඩ නිෂ්පාදනය අතරතුර, ඝනකම ක්රමයෙන් වැඩිවේ.වෙනත් වචන වලින් කිවහොත්, එකම අච්චු කට්ටලයක් මඟින් නිපදවන නිෂ්පාදනවල බර න්යායාත්මක බරට වඩා සැහැල්ලුවෙන් ආරම්භ වන අතර පසුව එය සමාන වන අතර පසුව න්යායාත්මක බරට වඩා බර වේ.

1.2 අපගමනය පාලනය කිරීමට ක්රම

ඇලුමිනියම් පැතිකඩ අච්චු වල ගුණාත්මකභාවය පැතිකඩවල මීටරයකට බර පාලනය කිරීමේ මූලික සාධකය වේ.පළමුව, 0.05mm පරාසයක් තුළ නිරවද්යතාවයෙන් පාලනය වන නිමැවුම් ඝණකම අවශ්යතා සපුරාලන බව සහතික කිරීම සඳහා අච්චු වල වැඩ කරන පටිය සහ සැකසුම් මානයන් දැඩි ලෙස පාලනය කිරීම අවශ්ය වේ.දෙවනුව, නිෂ්පාදන ක්රියාවලිය පාලනය කළ යුත්තේ නිස්සාරණ වේගය නිසි ලෙස කළමනාකරණය කිරීමෙන් සහ නියමිත පරිදි නිශ්චිත අච්චු ප්රමාණයකට පසුව නඩත්තු කිරීමෙනි.මීට අමතරව, වැඩ කරන පටියේ දෘඪතාව වැඩි කිරීමට සහ ඝනකම වැඩිවීම මන්දගාමී කිරීමට අච්චුවලට නයිට්රයිඩින් ප්රතිකාරය සිදු කළ හැකිය.

2.විවිධ බිත්ති ඝනකම අවශ්යතා සඳහා න්යායාත්මක බර

ඇලුමිනියම් පැතිකඩවල බිත්ති ඝණත්වය ඉවසීම ඇති අතර, විවිධ පාරිභෝගිකයින්ට නිෂ්පාදනයේ බිත්ති ඝණත්වය සඳහා විවිධ අවශ්යතා ඇත.බිත්ති ඝණකම ඉවසීමේ අවශ්යතා යටතේ, න්යායික බර වෙනස් වේ.සාමාන්යයෙන්, ධනාත්මක අපගමනය හෝ සෘණ අපගමනය පමණක් තිබීම අවශ්ය වේ.

2.1 ධනාත්මක අපගමනය සඳහා න්යායික බර

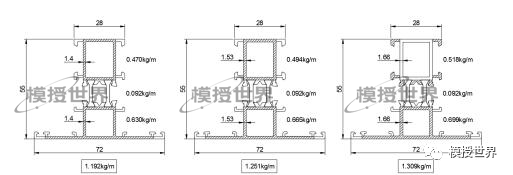

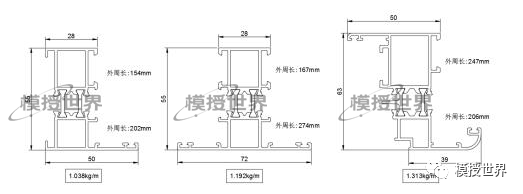

බිත්ති ඝණත්වයේ ධනාත්මක අපගමනය සහිත ඇලුමිනියම් පැතිකඩ සඳහා, මූලික ද්රව්යයේ තීරණාත්මක බර දරණ ප්රදේශය මනින ලද බිත්ති ඝණත්වය 1.4mm හෝ 2.0mm ට නොඅඩු වීම අවශ්ය වේ.ධනාත්මක ඉවසීම සහිත න්යායාත්මක බර සඳහා ගණනය කිරීමේ ක්රමය වන්නේ බිත්ති ඝණත්වය කේන්ද්ර කර ගනිමින් අපගමනය රූප සටහනක් ඇඳීම සහ මීටරයකට බර ගණනය කිරීමයි.උදාහරණයක් ලෙස, 1.4mm බිත්ති ඝණකම සහ 0.26mm (සෘණ ඉවසීම 0mm) ධනාත්මක ඉවසීමක් සහිත පැතිකඩක් සඳහා, මධ්යගත අපගමනයෙහි බිත්ති ඝණකම 1.53mm වේ.මෙම පැතිකඩ සඳහා මීටරයකට බර 1.251kg/m වේ.බර කිරන අරමුණු සඳහා න්යායාත්මක බර 1.251kg/m මත පදනම්ව ගණනය කළ යුතුය.පැතිකඩෙහි බිත්ති ඝණත්වය -0mm වන විට, මීටරයක බර 1.192kg/m වන අතර, +0.26mm හි ඇති විට, මීටරයක බර 1.309kg/m වේ, රූප සටහන 2 බලන්න.

1.53mm බිත්ති ඝණකම මත පදනම්ව, 1.4mm කොටස පමණක් උපරිම අපගමනය (Z-max අපගමනය) දක්වා වැඩි කළහොත්, Z-max ධනාත්මක අපගමනය සහ මධ්යගත බිත්ති ඝණකම අතර බර වෙනස (1.309 - 1.251) * 1000 වේ. = 58kg.සියලුම බිත්ති ඝණත්වය Z-max අපගමනය (බොහෝ දුරට ඉඩ ඇති) නම්, බර වෙනස 0.13/1.53 * 1000 = 85kg වනු ඇත.

2.2 සෘණ අපගමනය සඳහා න්යායික බර

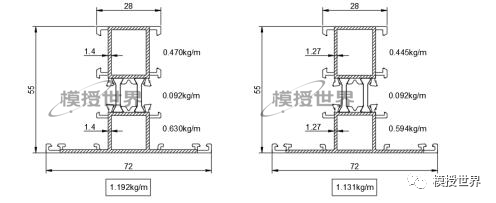

ඇලුමිනියම් පැතිකඩ සඳහා, බිත්ති ඝණත්වය නිශ්චිත අගයට වඩා වැඩි නොවිය යුතුය, එයින් අදහස් වන්නේ බිත්ති ඝණත්වයේ ඍණාත්මක ඉවසීමකි.මෙම නඩුවේ න්යායික බර සෘණ අපගමනය අඩක් ලෙස ගණනය කළ යුතුය.නිදසුනක් ලෙස, 1.4mm බිත්ති ඝණකම සහ 0.26mm (ධනාත්මක ඉවසීම 0mm) සහිත පැතිකඩක් සඳහා, න්යායික බර ගණනය කරනු ලබන්නේ ඉවසීමෙන් අඩක් (-0.13mm) මත පදනම්ව, රූප සටහන 3 වෙත යොමු වන්න.

1.4mm බිත්ති ඝණකම සමඟ, මීටරයක බර 1.192kg/m වන අතර, 1.27mm බිත්ති ඝණකම සමඟ, මීටරයක බර 1.131kg/m වේ.දෙක අතර වෙනස 0.061kg/m වේ.නිෂ්පාදනයේ දිග ටොන් එකක් (මීටර් 838) ලෙස ගණනය කරන්නේ නම්, බර වෙනස 0.061 * 838 = 51kg වේ.

2.3 විවිධ බිත්ති ඝණකම සහිත බර සඳහා ගණනය කිරීමේ ක්රමය

ඉහත රූප සටහන් වලින්, මෙම ලිපිය විවිධ බිත්ති ඝණත්වය ගණනය කිරීමේදී සියලුම කොටස් වලට යොදනවාට වඩා නාමික බිත්ති ඝණත්වය වර්ධක හෝ අඩු කිරීම් භාවිතා කරන බව පෙනේ.රූප සටහනේ විකර්ණ රේඛා වලින් පුරවා ඇති ප්රදේශ 1.4mm නාමික බිත්ති ඝණත්වයක් නියෝජනය කරන අතර අනෙකුත් ප්රදේශ GB/T8478 ප්රමිතීන්ට අනුව නාමික බිත්ති ඝණත්වයට වඩා වෙනස් වන ක්රියාකාරී තව් සහ වරල් වල බිත්ති ඝණත්වයට අනුරූප වේ.එබැවින්, බිත්ති ඝණත්වය සකස් කිරීමේදී, ප්රධාන වශයෙන් නාමික බිත්ති ඝණකම මත අවධානය යොමු කෙරේ.

ද්රව්ය ඉවත් කිරීමේදී අච්චුවේ බිත්ති ඝණත්වයේ විචලනය මත පදනම්ව, අලුතින් සාදන ලද අච්චු වල සියලුම බිත්ති ඝණත්වය සෘණ අපගමනය ඇති බව නිරීක්ෂණය කෙරේ.එබැවින්, නාමික බිත්ති ඝණත්වයේ වෙනස්කම් පමණක් සැලකිල්ලට ගනිමින් බර කිරන බර සහ න්යායික බර අතර වඩා ගතානුගතික සංසන්දනයක් සපයයි.නාමික නොවන ප්රදේශවල බිත්ති ඝණත්වය වෙනස් වන අතර සීමාව අපගමනය පරාසය තුළ සමානුපාතික බිත්ති ඝණත්වය මත පදනම්ව ගණනය කළ හැක.

උදාහරණයක් ලෙස, 1.4mm නාමික බිත්ති ඝණත්වය සහිත කවුළුව සහ දොර නිෂ්පාදනය සඳහා, මීටරයකට බර 1.192kg/m වේ.1.53mm බිත්ති ඝණත්වය සඳහා මීටරයකට බර ගණනය කිරීම සඳහා, සමානුපාතික ගණනය කිරීමේ ක්රමය යොදනු ලැබේ: 1.192 / 1.4 * 1.53, එහි ප්රතිඵලයක් වශයෙන් 1.303kg / m මීටරයකට බරක් ලැබේ.ඒ හා සමානව, 1.27mm බිත්ති ඝණත්වය සඳහා, මීටරයක බර 1.192/1.4 * 1.27 ලෙස ගණනය කරනු ලබන අතර, එහි ප්රතිඵලයක් ලෙස මීටරයක බර 1.081kg/m වේ.එකම ක්රමය අනෙකුත් බිත්ති ඝණකම සඳහා යෙදිය හැකිය.

1.4mm බිත්ති ඝණත්වයේ දර්ශනය මත පදනම්ව, සියලු බිත්ති ඝණත්වය සකස් කළ විට, බර කිරන බර සහ න්යායාත්මක බර අතර බර වෙනස දළ වශයෙන් 7% සිට 9% දක්වා වේ.උදාහරණයක් ලෙස, පහත රූප සටහනේ පෙන්වා ඇති පරිදි:

3. මතුපිට ප්රතිකාර ස්ථරයේ ඝනකම නිසා ඇති වන බර වෙනස

ඉදිකිරීම් සඳහා භාවිතා කරන ඇලුමිනියම් පැතිකඩ සාමාන්යයෙන් ඔක්සිකරණය, විද්යුත් විච්ඡේදනය, ඉසින ආලේපනය, ෆ්ලෝරෝ කාබන් සහ වෙනත් ක්රම සමඟ ප්රතිකාර කරනු ලැබේ.ප්රතිකාර ස්ථර එකතු කිරීම පැතිකඩවල බර වැඩි කරයි.

3.1 ඔක්සිකරණය සහ ඉලෙක්ට්රෝෆොරේසිස් පැතිකඩවල බර වැඩිවීම

ඔක්සිකරණය සහ විද්යුත් විච්ඡේදනයේ මතුපිට ප්රතිකාරයෙන් පසු, ඔක්සයිඩ් පටල සහ සංයුක්ත පටල (ඔක්සයිඩ් පටල සහ විද්යුත් ෆොරෙටික් තීන්ත පටල) ස්ථරයක් සාදනු ලබන අතර එහි ඝණකම 10μm සිට 25μm දක්වා වේ.මතුපිට පතිකාරක චිත්රපටය බර එකතු කරයි, නමුත් ඇලුමිනියම් පැතිකඩයන් පූර්ව-ප්රතිකාර ක්රියාවලියේදී යම් බරක් අඩු කරයි.බර වැඩිවීම සැලකිය යුතු නොවේ, එබැවින් ඔක්සිකරණය සහ ඉලෙක්ට්රෝෆොරසිස් ප්රතිකාරයෙන් පසු බර වෙනස් වීම සාමාන්යයෙන් නොසැලකිය හැකිය.බොහෝ ඇලුමිනියම් නිෂ්පාදකයින් බර එකතු නොකර පැතිකඩ සකස් කරයි.

3.2 ඉසින ආලේපන පැතිකඩවල බර වැඩිවීම

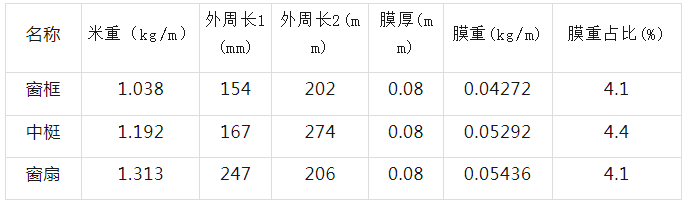

ස්ප්රේ-ආලේපිත පැතිකඩයන් මතුපිට කුඩු ආලේපන තට්ටුවක් ඇත, ඝනකම 40μm ට නොඅඩු වේ.කුඩු ආලේපනයේ බර ඝනකම අනුව වෙනස් වේ.ජාතික සම්මතය 60μm සිට 120μm දක්වා ඝනකම නිර්දේශ කරයි.විවිධ වර්ගයේ කුඩු ආලේපන එකම පටල ඝණකම සඳහා විවිධ බර ඇත.ජනෙල් රාමු, ජනෙල් මල්ලියන් සහ ජනෙල් ආවරණ වැනි මහා පරිමාණ නිෂ්පාදන සඳහා, පර්යන්තය මත තනි පටල ඝණකමක් ඉසිනු ලබන අතර, පර්යන්ත දිග දත්ත රූප සටහන 4 හි දැකිය හැක. පැතිකඩවල ඉසින ආලේපනයෙන් පසු බර වැඩිවීම විය හැකිය. වගුව 1 හි දක්නට ලැබේ.

වගුවේ ඇති දත්ත වලට අනුව, දොරවල් සහ ජනෙල් පැතිකඩවල ඉසින ආලේපනයෙන් පසු බර වැඩිවීම 4% සිට 5% දක්වා වේ.පැතිකඩ ටොන් එකක් සඳහා, එය ආසන්න වශයෙන් 40kg සිට 50kg දක්වා වේ.

3.3 Fluorocarbon Paint Spray ආලේපන පැතිකඩවල බර වැඩිවීම

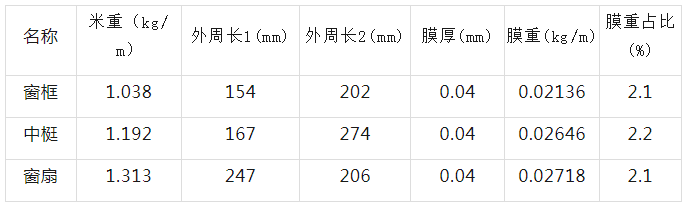

ෆ්ලෝරෝකාබන් තීන්ත ඉසින-ආලේපිත පැතිකඩවල ආෙල්පනයේ සාමාන්ය ඝනකම ස්ථර දෙකක් සඳහා 30μm ට වඩා අඩු නොවේ, ස්ථර තුනක් සඳහා 40μm, සහ හතරක් සඳහා 65μm.ෆ්ලෝරෝකාබන් තීන්ත ඉසින ආලේපිත නිෂ්පාදන බහුතරයක් ස්ථර දෙකක් හෝ තුනක් භාවිතා කරයි.ෆ්ලෝරෝකාබන් තීන්තවල විවිධ ප්රභේද නිසා, සුව කිරීමෙන් පසු ඝනත්වය ද වෙනස් වේ.සාමාන්ය ෆ්ලෝරෝ කාබන් තීන්ත උදාහරණයක් ලෙස ගත් විට, බර වැඩිවීම පහත වගුව 2 හි දැකිය හැකිය.

වගුවේ ඇති දත්ත වලට අනුව, ෆ්ලෝරෝ කාබන් තීන්ත සහිත දොරවල් සහ ජනෙල් පැතිකඩවල ඉසින ආලේපනයෙන් පසු බර වැඩිවීම 2.0% සිට 3.0% දක්වා වේ.පැතිකඩ ටොන් එකක් සඳහා, එය ආසන්න වශයෙන් 20kg සිට 30kg දක්වා වේ.

3.4 කුඩු සහ ෆ්ලෝරෝකාබන් තීන්ත ඉසින ආලේපන නිෂ්පාදනවල මතුපිට පිරියම් කිරීමේ ස්ථරයේ ඝනකම පාලනය

කුඩු සහ ෆ්ලෝරෝකාබන් තීන්ත ඉසින-ආලේපිත නිෂ්පාදනවල ආලේපන ස්ථරය පාලනය කිරීම නිෂ්පාදනයේ ප්රධාන ක්රියාවලි පාලන ලක්ෂ්යයක් වන අතර, ප්රධාන වශයෙන් ඉසින තුවක්කුවෙන් කුඩු හෝ තීන්ත ඉසින ස්ථායීතාවය සහ ඒකාකාරිත්වය පාලනය කිරීම, තීන්ත පටලයේ ඒකාකාර thickness ණකම සහතික කිරීම.සැබෑ නිෂ්පාදනයේ දී, ආලේපන ස්ථරයේ අධික ඝනකම ද්විතියික ඉසින ආලේපනය සඳහා එක් හේතුවක් වේ.මතුපිට ඔප දමා තිබුණද, ඉසින ආලේපන තට්ටුව තවමත් අධික ලෙස ඝන විය හැක.නිෂ්පාදකයින් විසින් ඉසින ආලේපන ක්රියාවලිය පාලනය කිරීම ශක්තිමත් කිරීම සහ ඉසින ආලේපනයේ ඝණකම සහතික කිරීම අවශ්ය වේ.

4. ඇසුරුම් ක්රම මගින් ඇති වන බර වෙනස

ඇලුමිනියම් පැතිකඩ සාමාන්යයෙන් කඩදාසි ඔතා හෝ පටල එතීමෙන් ඇසුරුම් කර ඇති අතර ඇසුරුම් ද්රව්යවල බර ඇසුරුම් ක්රමය අනුව වෙනස් වේ.

4.1 කඩදාසි එතීමේදී බර වැඩිවීම

කොන්ත්රාත්තුව සාමාන්යයෙන් කඩදාසි ඇසුරුම් සඳහා බර සීමාව නියම කරයි, සාමාන්යයෙන් 6% නොඉක්මවිය යුතුය.වෙනත් වචන වලින් කිවහොත්, පැතිකඩ ටොන් එකක කඩදාසි බර කිලෝග්රෑම් 60 නොඉක්මවිය යුතුය.

4.2 හැකිලීමේ පටල එතීමෙහි බර වැඩිවීම

හැකිලීමේ පටල ඇසුරුම් හේතුවෙන් බර වැඩිවීම සාමාන්යයෙන් 4% පමණ වේ.පැතිකඩ ටොන් එකක හැකිලීමේ පටලයේ බර කිලෝග්රෑම් 40 නොඉක්මවිය යුතුය.

4.3 බර මත ඇසුරුම් ශෛලියේ බලපෑම

පැතිකඩ ඇසුරුම්කරණයේ මූලධර්මය වන්නේ පැතිකඩ ආරක්ෂා කිරීම සහ හැසිරවීමට පහසුකම් සැලසීමයි.පැතිකඩ එක් පැකේජයක බර කිලෝ ග්රෑම් 15 සිට 25 දක්වා විය යුතුය.පැකේජයකට ඇති පැතිකඩ ගණන ඇසුරුම්වල බර ප්රතිශතයට බලපායි.නිදසුනක් ලෙස, කවුළු රාමු පැතිකඩ මීටර් 6 ක දිගකින් යුත් කෑලි 4 ක කට්ටලවල ඇසුරුම් කර ඇති විට, බර කිලෝ ග්රෑම් 25 ක් වන අතර, ඇසුරුම් කඩදාසියේ බර කිලෝ ග්රෑම් 1.5 ක් වන අතර, එය 6% ක් වන අතර, 5. රූපය බලන්න. කෑලි 6 ක්, බර කිලෝග්රෑම් 37 ක් වන අතර, ඇසුරුම් පත්රයේ බර කිලෝග්රෑම් 2 ක් වන අතර, එය 5.4% ක් වන අතර, රූපය 6 බලන්න.

ඉහත සංඛ්යා වලින්, පැකේජයක පැතිකඩ වැඩි වන තරමට ඇසුරුම් ද්රව්යවල බර ප්රතිශතය කුඩා වන බව පෙනේ.පැකේජයකට සමාන පැතිකඩ ගණන යටතේ, පැතිකඩවල බර වැඩි වන තරමට ඇසුරුම් ද්රව්යවල බර ප්රතිශතය කුඩා වේ.නිෂ්පාදකයින්ට කොන්ත්රාත්තුවේ දක්වා ඇති බර අවශ්යතා සපුරාලීම සඳහා පැකේජයකට පැතිකඩ ගණන සහ ඇසුරුම් ද්රව්ය ප්රමාණය පාලනය කළ හැකිය.

නිගමනය

ඉහත විශ්ලේෂණය මත පදනම්ව, පැතිකඩවල සැබෑ බර සහ න්යායික බර අතර අපගමනය පවතී.බිත්ති ඝණත්වයේ අපගමනය බර අපගමනය සඳහා ප්රධාන හේතුව වේ.මතුපිට පතිකාරක ස්ථරයේ බර සාපේක්ෂව පහසුවෙන් පාලනය කළ හැකි අතර, ඇසුරුම් ද්රව්යවල බර පාලනය කළ හැකිය.බර කිරන බර සහ ගණනය කළ බර අතර 7% ක බර වෙනසක් සම්මත අවශ්යතා සපුරාලන අතර 5% ක වෙනසක් නිෂ්පාදන නිෂ්පාදකයාගේ ඉලක්කය වේ.

MAT Aluminium වෙතින් May Jiang විසින් සංස්කරණය කරන ලදී

පසු කාලය: සැප්තැම්බර්-30-2023